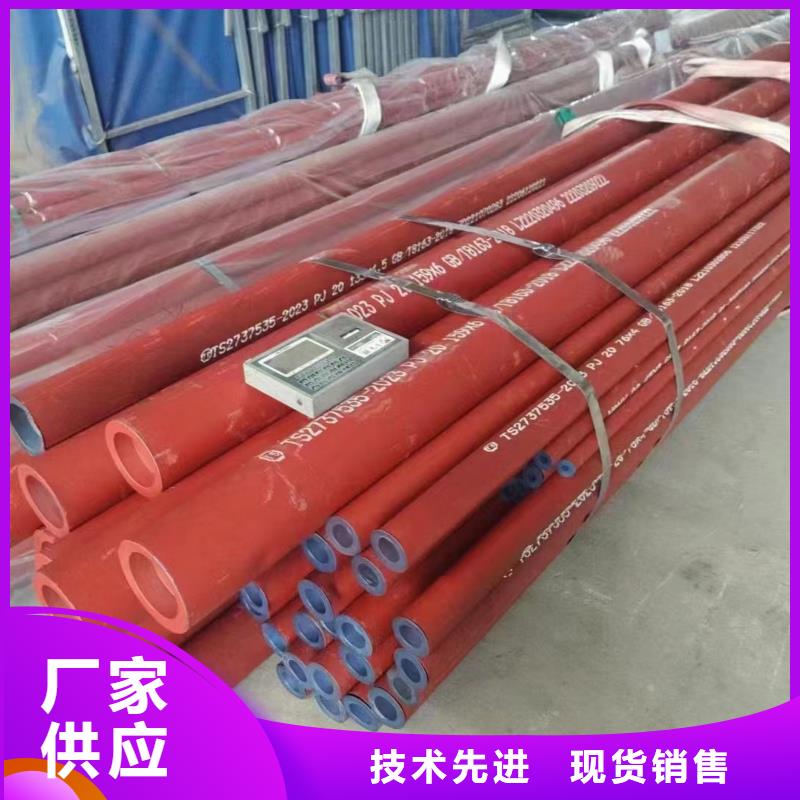

钢管喷漆喷(抛)射除锈后,不仅可以扩大管子表面的物理吸附作用,而且可以增强防腐层与管子表面的机械黏附作用。因此,喷(抛)射除锈是管道防腐的理想除锈方式。一般而言,喷丸(砂)除锈主要用于管子内表面处理,抛丸(砂)除锈主要用于管子外表面处理。采用喷(抛)射除锈应注意几个问题。4.1除锈等级对于钢管常用的环氧类、乙烯类、酚醛类等防腐涂料的施工工艺,一般要求钢管表面达到近白级(Sa。实践证明,采用这种除锈等级几乎可以除掉所有的氧化皮、锈和其他污物,锚纹深度达到40~100μm,充分满足防腐层与钢管的附着力要求,而喷(抛)射除锈工艺可用较低的运行费用和稳定可靠的质量达到近白级(Sa技术条件。4.2喷(抛)射磨料为了达到理想的除锈效果,应根据钢管表面的硬度、原始锈蚀程度、要求的表面粗糙度、涂层类型等来选择磨料,对于单层环氧、二层或三层聚乙烯涂层,采用钢砂和钢丸的混合磨料更易达到理想的除锈效果。钢丸有强化钢表面的作用,而钢砂则有刻蚀钢表面的作用。钢砂和钢丸的混合磨料(通常钢丸的硬度为40~50HRC,钢砂的硬度为50~60HRC可用于各种钢表面,即使是用在C级和D级锈蚀的钢表面上,除锈效果也很好。

酸洗钝化无缝钢管要以热轧卷板冷卷为主要原料,经常温挤压成型,以自动式双丝双面电弧焊接制作工艺电弧焊接而成螺旋缝无缝管。酸洗钝化无缝钢管将热轧卷板送入焊管机,经多道程序热轧卷板挤压加工,热轧卷板渐渐地卷起,造成有张嘴间隙的环状管料,调整压挤辊的压下量,使电焊焊接间隙控制在1~3mm,从而使焊接两侧对齐。

如间隙过高,则造成邻近效应减少,涡流热值不足,电焊焊接晶间歇性合较差而引起未电焊焊接或破裂。

如间隙过小者造成邻近效应扩张,焊接热值太大,造成电焊焊接烧损;或者电焊焊接经压挤、挤压加工后发生深坑,伤害电焊焊接表面品质。

酸洗钝化无缝钢管将管料2个边缘升温到焊接环境温度后,在压挤辊的压挤下,造成同样的金属复合材料结晶彼此之间渗透到、结晶,终造成牢固的电焊焊接。

酸洗钝化无缝钢管若挤压力太小,造成一同结晶体的数量就小,焊接不锈钢原材料抗拉强度减少,承受能力后会出现破裂;倘若挤工作中压力太大,可能使熔融态的金属复合材料被挤压电焊焊接,不但降低了电焊焊接抗拉强度,而且会导致许多的内外毛刺,甚至造成焊接搭缝等问题。钢管喷漆

钢管喷漆常用的无损探伤方法有:射线探伤、超声波探伤、磁粉探伤、渗透探伤、涡流探伤五种。另外还有泄漏检测、声发射检测、应力测试、目视检查等。射线探伤利用射线具有穿透金属和其他物质的能力进行检查焊缝质量的方法称为射线探伤。射线探伤的基本原理是投影原理。射线在穿过焊缝金属时,当焊缝金属中存在缺陷(如裂纹、夹渣、气孔、未焊透等)时,射线在金属和缺陷中衰减程度不同,在胶片上感光度也不同。在金属中射线衰减快,在缺陷中射线衰减慢。因此,采用射线探伤可以将焊缝中缺陷的大小、形状和位置判断出来。由于射线探伤是投影原理,这种方法对于体积形缺陷(如夹渣)比较敏感。又由于这种方法可以记录保存,我国锅炉压力容器对此方法较为信任。我国锅炉规程规定,额定蒸汽压力大于等于0.1MPa而小于3.8MPa的锅炉锅筒纵环焊缝、集箱的纵缝和封头的拼接缝,要进行100%射线探伤;大于等于3.8MPa的锅炉则,要进行100%超声波探伤加至少25%的射线探伤。

酸洗磷化无缝管 槽式酸洗工艺流程及配方

(1)脱脂。脱脂液配方为:(NaOH)=9%~10%;(Na3PO4)=3%;(NaHCO3)=1.3%;(Na2SO3 )=2%;其余为水。操作工艺要求为:液体温度70~80℃,浸泡4h。

(2)水冲。压力为0.8MPa的洁净水冲干净。

(3)酸洗。酸洗液配方为:HCl为13%~14%;缓蚀剂为1%;其余为水。操作工艺要求为:常温浸泡1.5~2h。

(4)水冲。用压力为0.8MPa的洁净水冲干净。

(5)二次酸洗。酸洗液配方同上。操作工艺要求为:常温浸泡5min。

(6)中和。中和液配方为:NH4OH稀释至pH值为10~11的溶液。操作工艺要求为:常温浸泡2min。

(7)钝化。钝化液配方为:钝化剂为8%~10%;NH4OH为2%;其余为水。操作工艺要求为:常温浸泡5min。

(8)水冲。用压力为0.8MPa的净化水冲净为止。

(9)快速干燥。用蒸汽、过热蒸汽或热风吹干

(10)封管口。用塑料管堵或多层塑料布捆扎牢固。

如按以上方法处理的管子,管内清洁、管壁光亮,可保持2个月左右不锈蚀;若保存好,还可以延长时间钢管喷漆

ao56.com

ao56.com